- ALU CENTER

- Rue de la Cale Sèche, 39

4684 Haccourt

- Contactez-nous

- Tél. 04/378.45.00

Fax 04/378.45.01

- Horaires

- Lun-Ven : 08:00-16:30

L’aluminium n’existe pas sous sa forme pure dans la nature mais constitue environ 8% de l’écorce terrestre sous la forme d’un minerai appelé bauxite que l’on trouve un peu partout sur la planète bien que les principales réserves minières de bauxite présentant une forte concentration d’aluminium se trouvent en Amérique Centrale, en Australie ou en Afrique.

La bauxite est en effet composé d’environ 50% d’aluminium hydraté ainsi que de silice et d’oxyde de fer. C’est donc en travaillant à partir de la bauxite que l’on extrait l’alumine, matériau de base pour la fabrication d’aluminium. Le procédé d’extraction de l’alumine consiste à ajouter de la soude à haute température et à pression élevée à la bauxite. On obtient alors de l’aluminate de sodium exempt d’impuretés que l’on dilue ensuite et que l’on refroidit. Cette seconde étape permet de précipiter l’oxyde d’aluminium hydraté à partir duquel on récupère l’alumine qui se présente sous la forme d’une poudre blanche.

Dans l’industrie de production de l’aluminium, environ 90% de cette alumine sera utilisée pour produire le métal aluminium alors que le reste sera considéré comme de l’aluminium de spécialité et servira à des productions non métallurgiques comme la production de céramiques, de produits réfractaures, de verres spéciaux, d’abrasifs ou pour le traitement des eaux.

Pour obtenir l’aluminium tel qu’on l’utilise en métallurgie, il convient de transformer l’alumine extraite de la bauxite par le biais de différentes étapes.

On verse ainsi tout d’abord l’alumine dans un bain de cryolite et de sels que l’on chauffe à 960°. Cela permet de dissoudre totalement cette poudre blanche. C’est alors que débute la phase d’électrolyse qui consiste à faire traverser un courant électrique à haute intensité dans la cuve dans laquelle se trouve l’alumine dissoute. L’aluminium, qui est ion positif, se dépose ainsi sur l’électrode négative appelée cathode. L’aluminium s’amasse donc dans le fond de la cuve où il est récupéré régulièrement par une technique de siphonage et sous forme liquide.

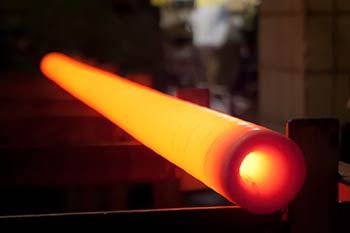

Une fois récupéré, cet aluminium liquide est envoyé dans les fonderies pour y être traité et mis en forme.

Une fois l’aluminium arrivé en fonderie, on le traite en y ajoutant du magnésium, du silicium, du manganèse, du cuivre et du fer ainsi que d’autres éléments afin de créer différents alliages plus ou moins résistants et présentant les propriétés mécaniques de résistance à la corrosion ou de mises en forme voulues. On ajustera donc le dosage de ces alliages en fonction des propriétés que l’on souhaite obtenir.

Il est également possible d’obtenir de l’aluminium par le biais du recyclage. C’est le procédé de fabrication que l’on appelle « seconde fusion ». Pour cela, on peut utiliser l’affinage, c’est-à-dire la refonte des déchets, débris et résidus d’aluminium de récupération ou la récupération de chutes neuves dans l’industrie des produits en aluminium.

Les produits en aluminium proposés par Alucenter sont fabriqués à partir des meilleurs alliages d’aluminium pour garantir leur résistance, leur fonctionnalié et leur qualité générale.

Si vous êtes à la recherche de produits en aluminium aux meilleures propriétés pour vos chantiers, n’hésitez pas à demander conseil à notre équipe de professionnels qui se fera un plaisir de vous accompagner dans votre choix de matériaux.